大型的机械设备由各种零部件构成,零部件之间相互接触的表面被称为结合面。结合面的产生使得机械系统产生非连续性,机械系统的性能发生改变。结合面在复杂的载荷作用下,表现出既有刚度又有阻尼的动态特性,从而显著影响机械结构的整体动态特性,使得机械结构的整体动态特性更为复杂

[1]。研究表明,结合面的刚度通常是整个机械结构刚度的重要组成部分,结合面的接触刚度可以占总刚度的60%~80%

[2]。机械结合面动态特性的影响因素众多,作用机理复杂。螺栓连接是机械结构中最常见、应用最广泛的连接方式,所以对螺栓连接结合面的研究具有重要的意义。螺栓连接结合面的接触特性除了受到接触面自身特性,如材料弹性模量、接触面表面粗糙度等影响外,螺栓的数量

[3]、位置

[4]、预紧力的大小

[5]、顺序

[6-7]对结合面的动态特性也有显著影响

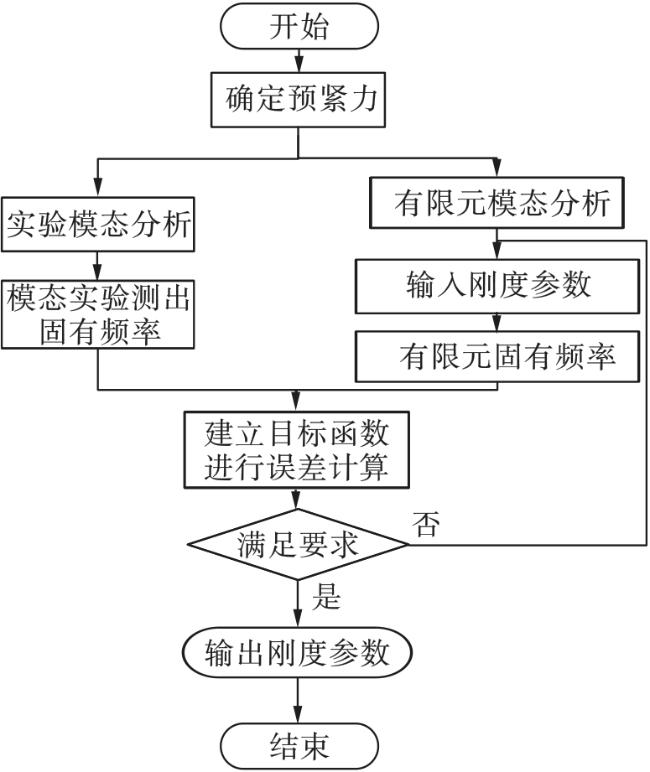

[8-9]。螺栓连接结合面的动态参数不易在实验中测出,所以一般采用实验与有限元分析软件相结合的方法识别结合面的动态参数。

很多研究人员对结合面动态参数的研究主要通过实验法直接测量连接结构中被连接件的力与变形,并通过力与变形之间的关系曲线获取结合面的动态参数

[10-12]。实验法具有明确的物理意义,但是结合面变形量一般为微米级,测量过程中容易产生较大误差,从而影响实验精度。考虑实验法的不足,基于频响函数的结合面动态参数辨识方法

[13-15]应运而生。该方法采用子结构方法建立含有柔性连接特性的动力学矩阵方程,方程中的矩阵从频响实验获取的频响函数中得到,将结合面动态参数辨识的问题转化为动力学矩阵求解的问题,从而反推结合面动态特性参数。随着研究的深入,很多研究人员发现模态参数作为结构固有特性之一,不受结构阻尼影响,具有实验测试方法成熟、信噪比高、数据准确可靠等优点,广泛应用于各个领域。通过模态实验得到试件的固有频率及对应阶次的模态振型,并以此作为有限元模型的评价指标。通过有限元模型修正的方法对结合面刚度参数进行修正与优化

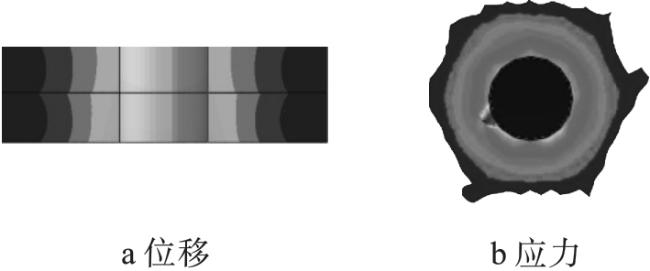

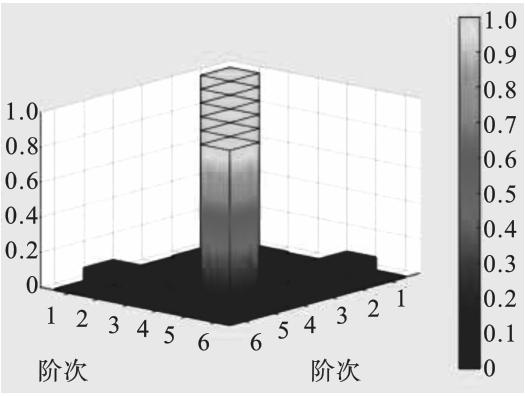

[16-18],使有限元仿真模型的固有频率和振型与模态实验结果的误差保持在可接受的范围内,即认为有限元仿真模型中结合面刚度参数与实际相符。

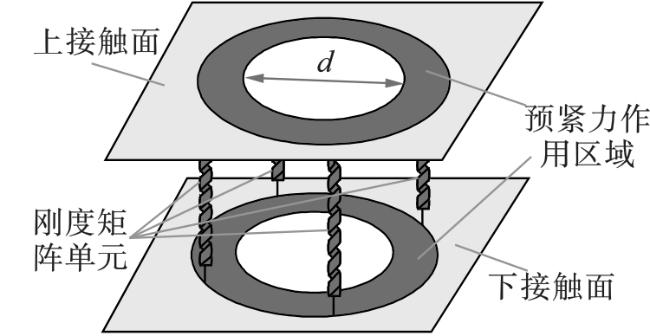

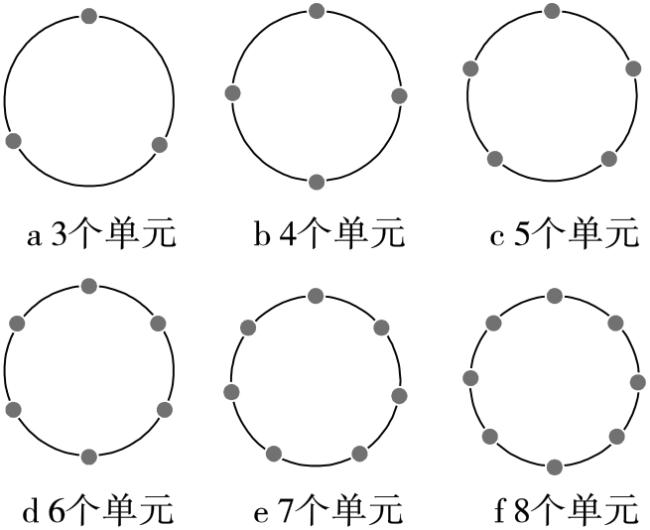

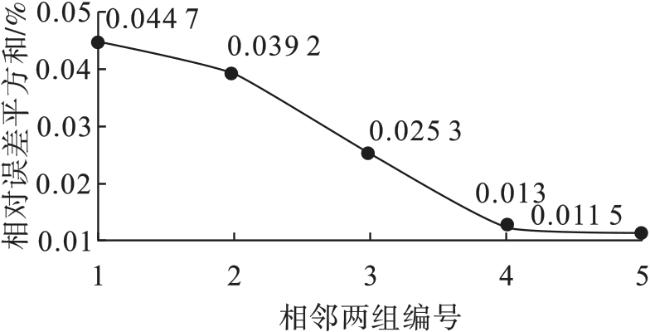

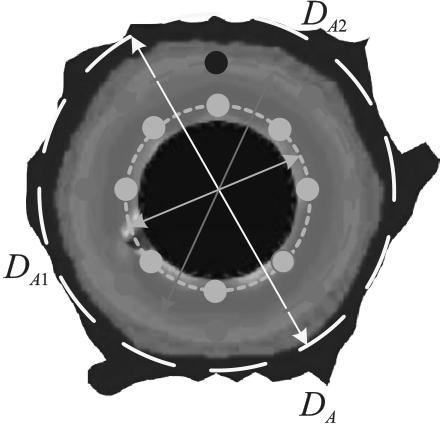

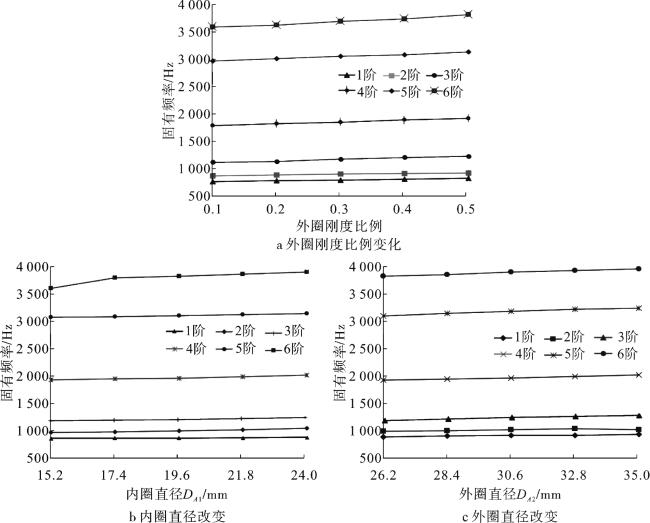

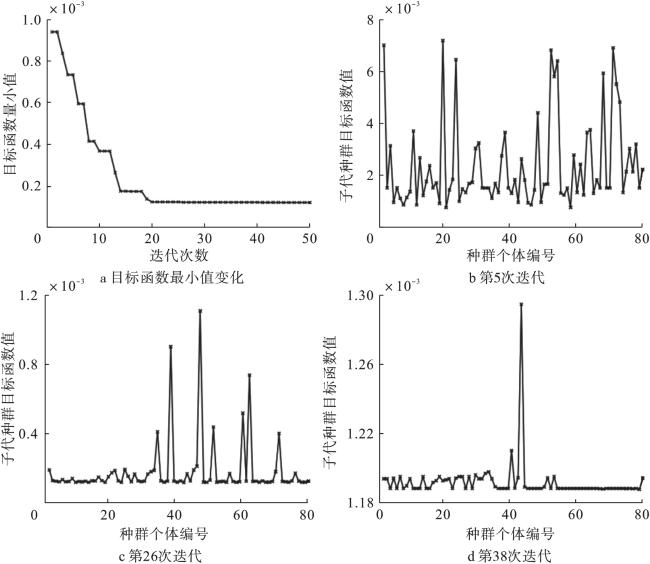

从以上对螺栓弹性相互作用及求解结合面刚度参数的文献中可以看出,研究中没有考虑到实际螺栓连接结构中螺栓作用范围不均进而影响求解结合面刚度参数的问题。因而本文的主要研究内容为:(1)在考虑螺栓预紧力作用范围内刚度分布不均情况的基础上,提出双层刚度矩阵单元分布模型;(2)分析了刚度矩阵单元的数量、等效压力圆直径及刚度参数分配比例对建模精度的影响。