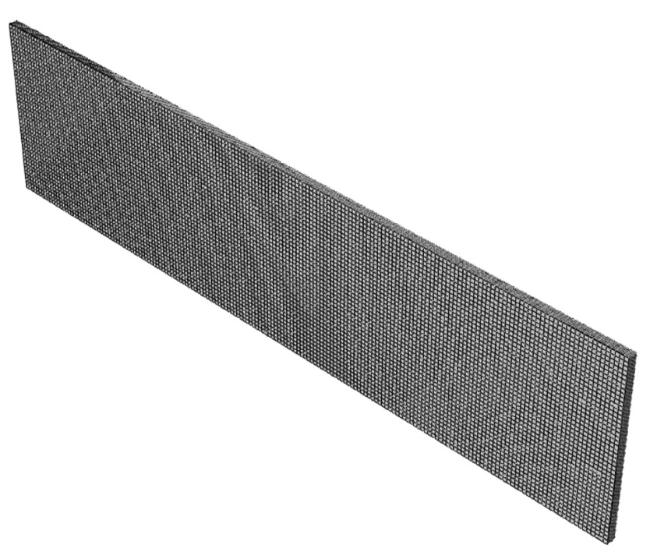

推进剂贮箱是航天运载器动力系统与结构系统的关键部件,承担着传递载荷与盛装燃料的作用,其质量约占结构总质量的60%左右

[1]。相比于铝合金贮箱,低温铝合金内衬/无内衬复合材料贮箱能够实现减重20%~40%的目标

[2],其中,无内衬贮箱轻量化效果更好,但设计难度也更大

[3]。复合材料贮箱设计中不仅要关注结构的稳定性,更需关注贮箱是否发生功能失效。由于贮箱在服役过程中同时承受机械载荷和低温载荷,复合材料中纤维与基体的热不匹配性会引起不可忽略的细观应力

[4],可能直接导致复合材料树脂基体失效、产生微裂纹,进而引起燃料泄漏导致复合材料贮箱发生功能失效。如X-33飞行器所采用的多瓣蜂窝夹层结构液氢贮箱,测试时复合材料层压板中的热应力促进了微裂纹的产生,最终引起了燃料渗漏,导致试验失败

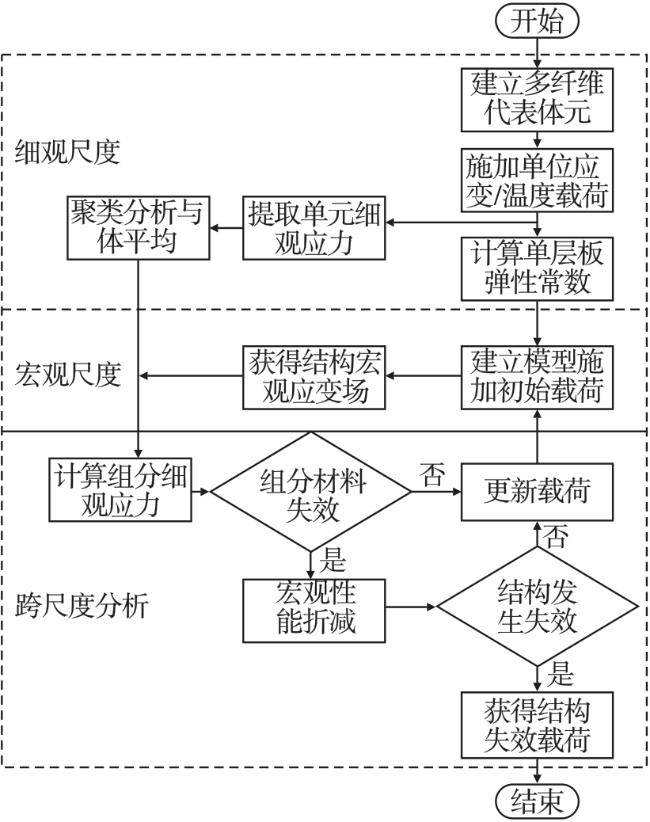

[2,5]。因此,分析无内衬复合材料贮箱中组分间热应力对贮箱失效的影响十分关键,使用基于经典层合理论及宏观失效准则的传统宏观分析方法无法考虑纤维与基体之间的热应力,需对无内衬复合材料贮箱开展考虑宏细观特征的跨尺度计算研究。

近年来,跨尺度分析在工程领域得到了快速的发展。Mayes等

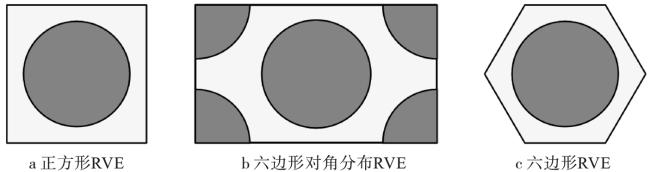

[6]提出了多连续体理论(multicontinuum theory),基于三角形代表体元(representative volume element,RVE)得到了材料的本构,并对纤维基体分别进行了失效判断。李星等

[7]提出了基于应力的复合材料跨尺度失效准则,通过对正方形RVE与六边形RVE选取参考点求得宏观至细观的应力放大系数,建立了损伤判定与损伤演化的方法,跨尺度计算与试验结果吻合较好。Huang等

[8]针对低温复合材料贮箱力学性能评价问题提出了跨尺度分析方法。在细观尺度上,用基于六边形RVE来表征复合材料细观组分,对贮箱开展渐进失效分析并与Tsai-Wu准则进行了对比。任明法等

[9]采用了基于六边形RVE的宏细观一体化分析方法,开展了复合材料跨尺度分析。结果表明,在温度载荷下,对基体采用细观最大应力准则可以有效地预测复合材料贮箱基体开裂。常鑫

[10]提出了考虑制造缺陷的复合材料多尺度分析方法,并建立了相应的多尺度分析框架,对复合材料机翼盒段结构与复合材料贮箱结构开展研究,获得了两种结构的失效模式与失效载荷。Tian等

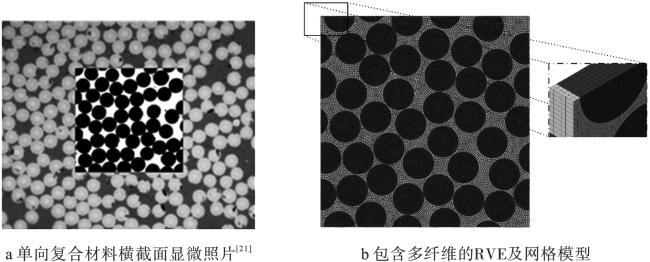

[11]建立了六边形RVE并采用局部精确均匀化理论(locally exact homogenization theory)获得了不同破坏模式碳纤维复合材料的刚度退化系数,并基于Hashin准则与最大应力准则对低温贮箱进行了跨尺度渐进损伤分析。上述方法能够获得比较准确的预测结果,但因为他们所采用的RVE中仅包含单根纤维,所以未考虑温度作用下多纤维引起的基体局部应力集中现象。González等

[12]证明了包含30根纤维足以表征单向复合材料细观特征。杨雷等

[4]研究了温度的纤维分布形式对单向复合材料强度的影响,结果表明纤维随机分布的最大热应力比周期性分布的情况明显偏大,热应力的存在降低了复合材料的横向拉伸/压缩强度。多纤维RVE的效果虽然好于单纤维RVE,但对于贮箱结构而言,跨尺度渐进损伤分析需在多个尺度间开展参数传递,包含多根纤维的RVE分析效率较低,限制了其应用。

为了提高跨尺度计算效率,对多纤维RVE中单元采用聚类方法可减少RVE自由度。Liu等

[13]提出了自洽聚类分析(self-consistent clustering analysis,SCA),在离线阶段,使用

k-means聚类对具有相似力学行为的材料进行聚类以实现数据压缩;在在线阶段,宏观有限元模型与压缩后的材料信息进行实时传递计算,形成了FEM-SCA的跨尺度计算方法。随后Liu等

[14]将SCA方法应用于应变软化问题,通过用户定义材料实现每一个积分点处包含微损伤算法的SCA模型,开展了双开孔板的拉伸跨尺度分析,获得了宏观模型中不同积分点的微观应力场和损伤场。Han等

[15]基于FEM-SCA方法,提出了编织复合材料的多尺度分析方法,获得了T型结构在循环弯曲作用下宏观尺度与中尺度的应力、应变场及材料的非线性行为。张力等

[16]将微观界面纳入多尺度失效分析中,采用缩聚后的放大因子进行多尺度信息传递,并对2D编织SiC/SiC复合材料开展了渐进损伤失效分析。王猛

[17]基于改进的微观力学失效理论多尺度方法预测了编织复合材料拉伸性能,并开展了含孔编织材料拉伸失效分析与编织复合材料板的冲击失效分析研究,验证了其多尺度方法的有效性。上述研究均表明,使用

k-means聚类方法对RVE中单元进行缩聚,能够有效地提高跨尺度计算效率。