1 多点成形技术原理及特点

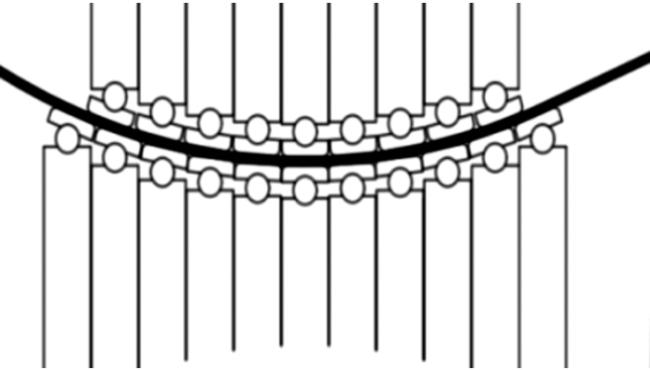

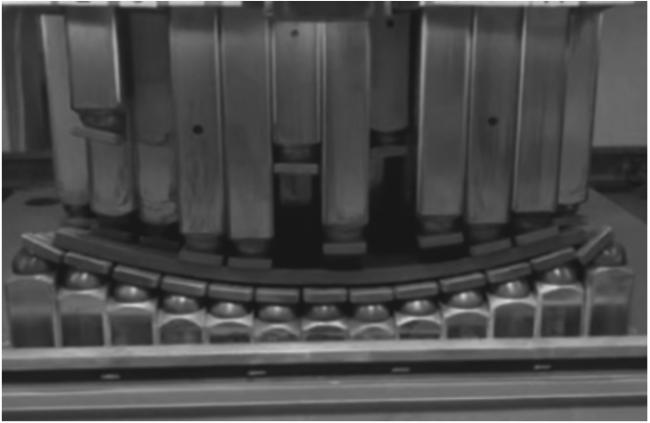

1.1 多点成形技术原理

1.2 多点成形设备的特点

1.3 零件成形过程简述

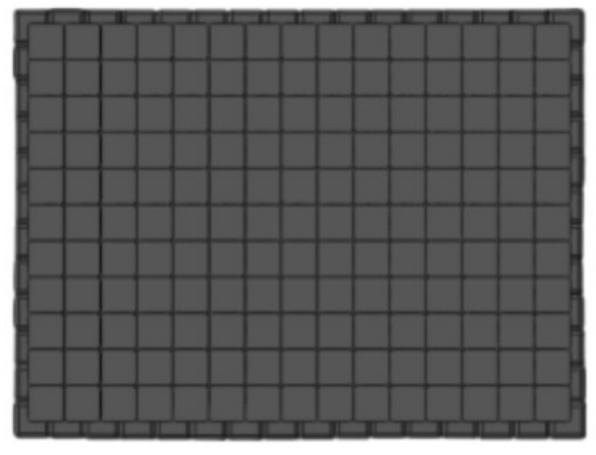

2 多点成形有限元模型

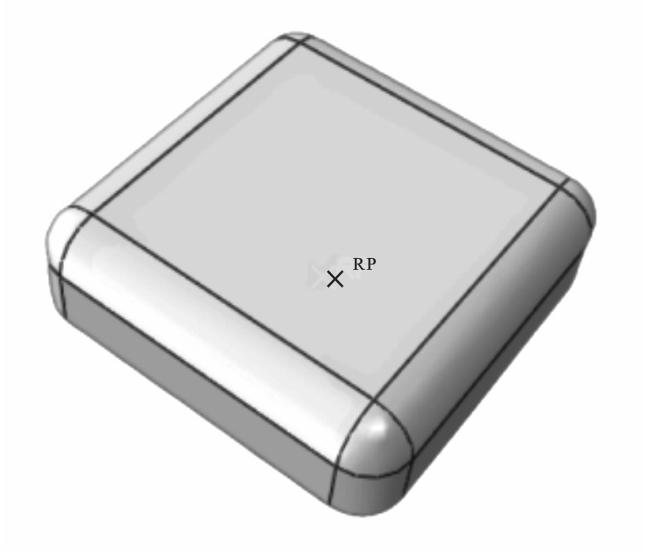

2.1 压头形状的简化

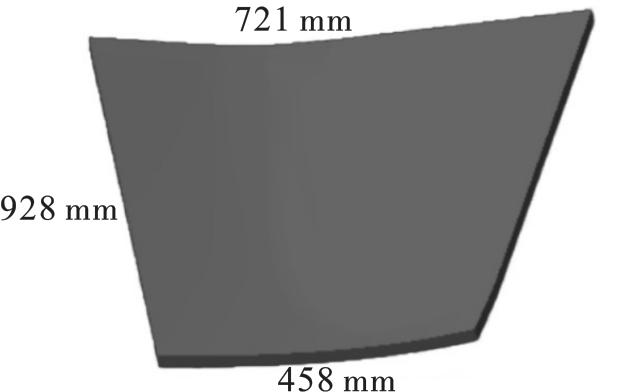

2.2 零件特点描述

2.3 材料参数

表1 材料性能参数 |

| | | | |

|---|---|---|---|

| | | | |

2.4 其他设置

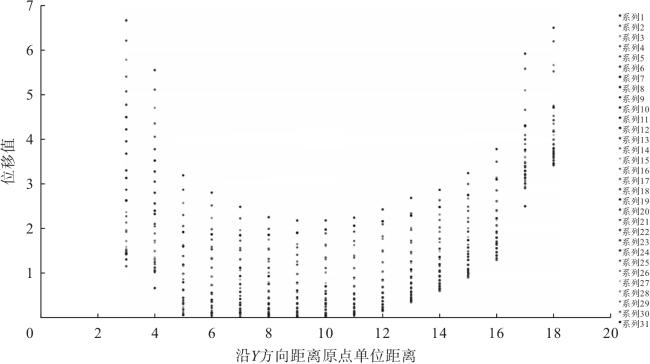

3 板料回弹修正及分析

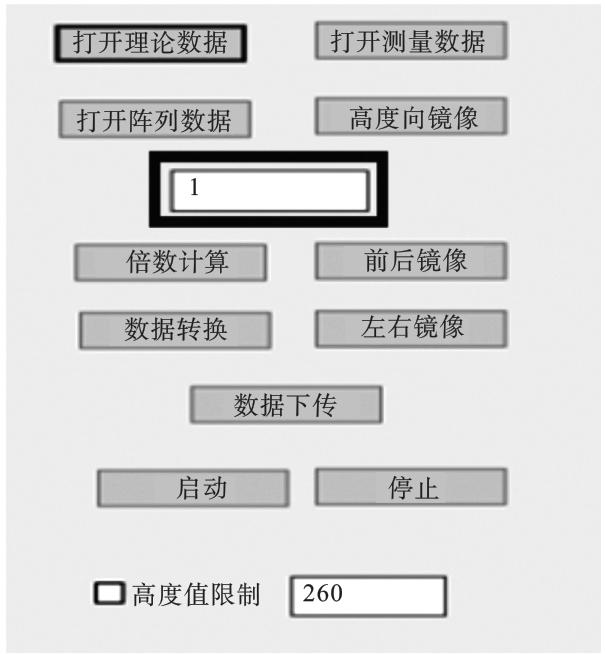

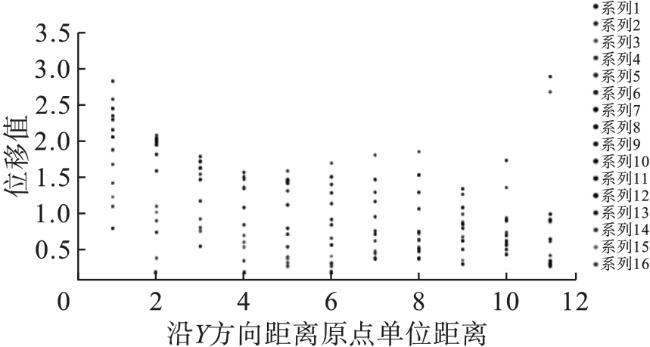

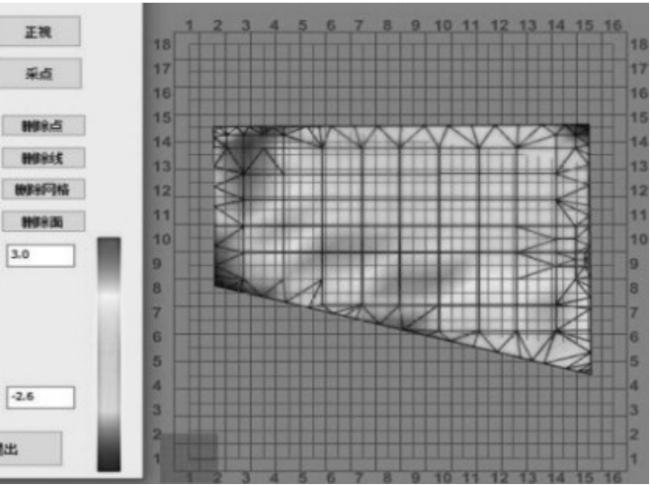

3.1 仿真结果及修正

3.2 二次仿真成形分析

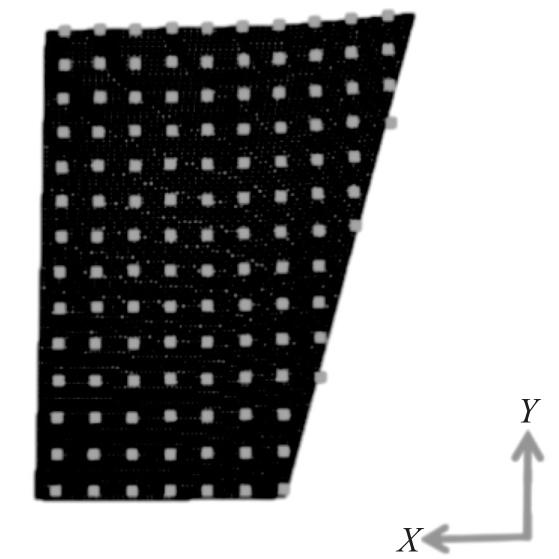

4 实验与验证

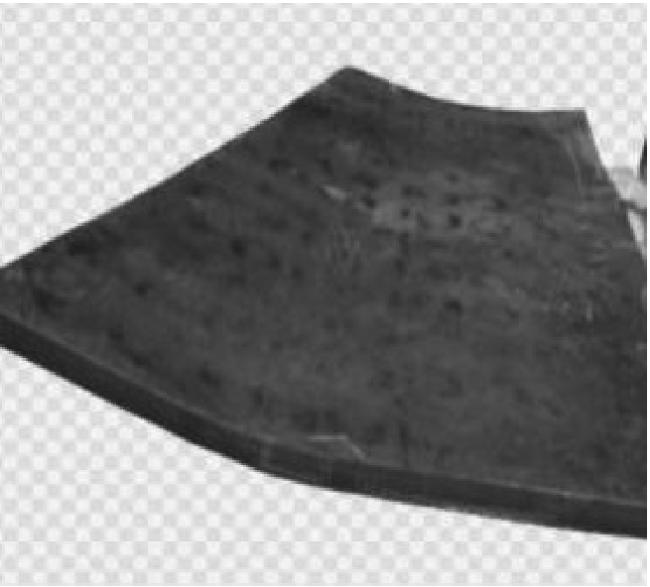

4.1 实验过程

4.2 实验结果及分析

表2 基本体坐标值 |

| 行序号高度值B 高 度 值 行序号高度值A | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 14 | 43.32 | 39.62 | 36.92 | 36.88 | 37.94 | 37.68 | 38.6 | 39.1 | 39.42 | 40.24 | 41.1 | 41.78 | 42 | 43.12 |

| 13 | 34 | 33.72 | 32.84 | 34.26 | 34.98 | 33.84 | 34.04 | 34.84 | 35.98 | 36.46 | 37.16 | 37 | 38.22 | 38.06 |

| 12 | 29.74 | 28.94 | 29.56 | 29.88 | 30.26 | 30 | 30.48 | 30.98 | 31.9 | 32.74 | 32.24 | 33.16 | 33.8 | 35.14 |

| 11 | 27.2 | 25.86 | 24.94 | 25.4 | 26.02 | 26.38 | 26.02 | 27.26 | 27.18 | 27.74 | 28.44 | 29.34 | 28.64 | 30.34 |

| 10 | 24.62 | 27.22 | 26.62 | 24.9 | 24.36 | 23.42 | 23.66 | 23.82 | 23.68 | 23.98 | 25.28 | 25.66 | 25.5 | 25.94 |

| 9 | 28.7 | 31.54 | 29.42 | 28.52 | 25.96 | 25.34 | 24.38 | 23.48 | 23.8 | 23.22 | 23.38 | 23.12 | 23.42 | 23.22 |

| 8 | 33 | 33.7 | 34.86 | 32.52 | 32.58 | 30.32 | 29.76 | 29.32 | 27.62 | 26 | 26.02 | 25.48 | 26.06 | 24.16 |

| 7 | 21.3 | 21.98 | 23.04 | 21.74 | 38.52 | 36.42 | 36.28 | 36.58 | 34.56 | 33.1 | 32.32 | 31.9 | 32.18 | 30.98 |

| 6 | 21.84 | 27.46 | 33.6 | 35.14 | 32.84 | 29.24 | 27.12 | 24.58 | 42 | 42.12 | 41.2 | 41.3 | 41.54 | 41.82 |

| 5 | 23.8 | 34.5 | 41.4 | 49.52 | 51.96 | 51.56 | 48.24 | 40.2 | 33.32 | 28.62 | 27.12 | 43.76 | 50.2 | 50.08 |