涡轮叶片在高温、高压的流场中工作,涡轮进口的高温燃气在通道中膨胀,同时受到冷却气体的冷却作用,流场中的流动复杂,存在湍流及激波作用,涡轮部件的温度场和流场耦合在一起,单独研究某一方面不能准确地获得涡轮表面的温度分布。预测发动机热端部件的寿命及强度,对叶片表面温度分布的精确计算十分必要。

Kusterer等

[1]用共轭计算程序对气冷涡轮叶片在实际热流条件下进行数值方法的研究,考虑流场传热和金属热传导的共轭模拟计算,其结果和测量结果一致,得到的壁面温度与试验结果吻合。Montomoli等

[2]基于共轭模拟技术,研究了某气膜冷却涡轮叶片的温度梯度分布,得到的流场分布与试验数据一致。郭兆元等

[3-4]采用三维数值仿真试验台,应用有限差分法搭建了气热耦合数值仿真计算平台,对气冷涡轮叶片进行仿真计算,与试验值进行比较并提出精确耦合计算的改善方法。Silieti等

[5]采用3种不同的湍流模型,研究绝热和共轭传热条件下的三维燃气轮机壁面气膜冷却效率,讨论了流场和温度场,对不同情况的预测能力进行了比较,并与试验值对比。朱卫兵等

[6]针对过高温度的高压涡轮导向叶片采用的冲击冷却进行气热三维耦合计算分析,探索并改进不同的冲击冷却的方式,以达到更好的冷却效果。尹钊等

[7]对带有径向圆孔内冷却通道的超跨音直列叶栅采用流热耦合数值模拟分析,与试验值对比验证了流热耦合计算的准确性,并讨论了耦合分析的必要性;同时采用上述方法对某涡轮导叶环形叶栅开展研究,对内、外部流场、换热及温度场相互作用展开讨论,说明流热耦合计算时,合理的湍流模型是模拟温度场分布的前提。Dyson等

[8]采用流热耦合的方法研究了气膜冷却涡轮叶片的冷却效率,选择基于RANS的SST

的稳态湍流模型,并与试验值进行了比较,讨论了误差产生的原因。卢少鹏等

[9]、罗磊等

[10-12]针对冷却结构及叶型通过气热耦合的分析方式对某涡轮的动叶、导叶进行了优化。于飞龙等

[13]用气热耦合方法,以某燃气轮机涡轮动叶为研究对象开展数值研究,获得温度分布和流场分布,结果表明,该方法准确地预测了涡轮叶片的烧蚀情况。Hwang等

[14]对高压涡轮叶片的流动及传热特性进行研究,将稳态、非稳态的气热耦合数值分析结果与C3X叶型的试验结果进行了对比验证。Scholl等

[15]对某个带有冷却通道的涡轮叶片进行湍流和传热数值计算,采用的是气热耦合方法和大涡模拟求解器,数值模拟与试验结果一致。结果表明,热边界条件对固体区域传热有重要影响。李心语等

[16]采用数值模拟仿真分析多场耦合的特性,采用气热耦合热耦合的方法将具有不同冷却结构的涡轮导叶作为算例,进一步开展冷却结构设计。

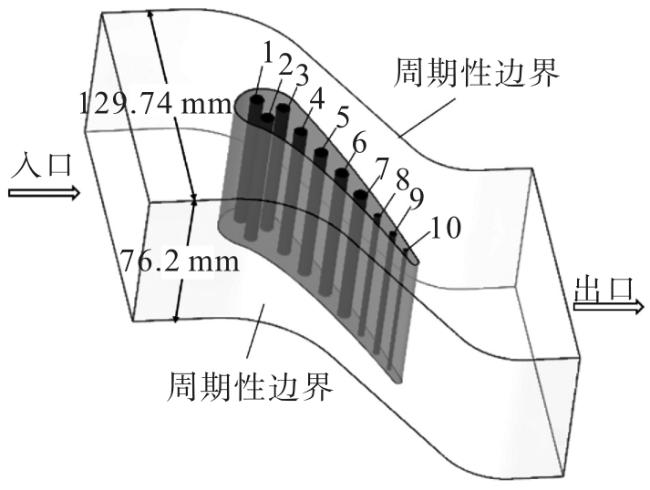

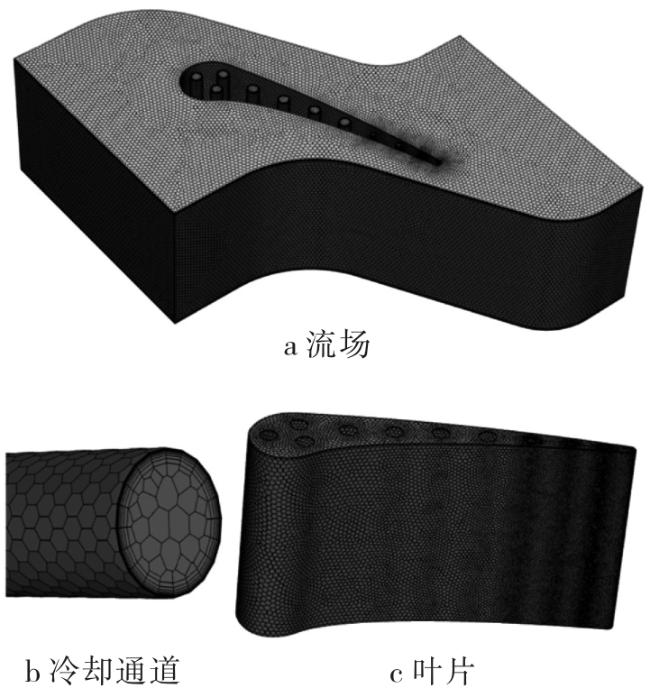

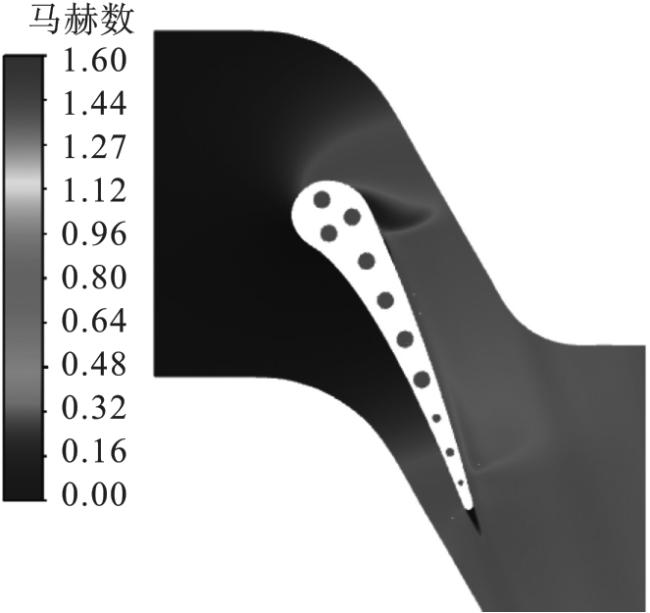

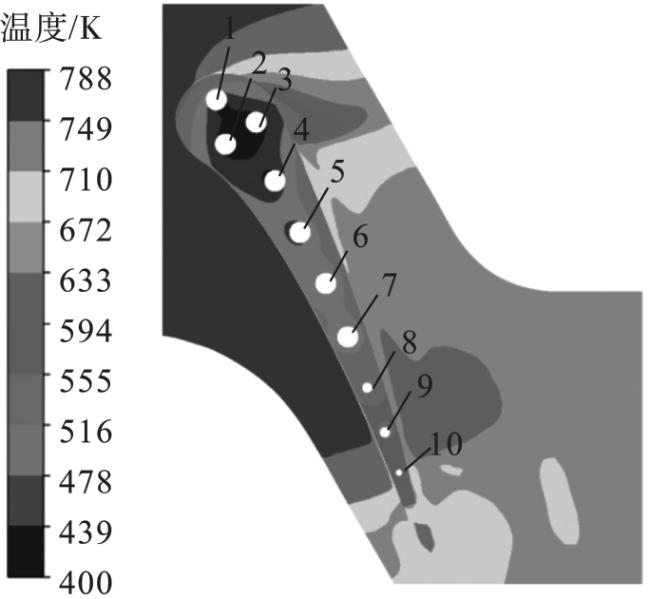

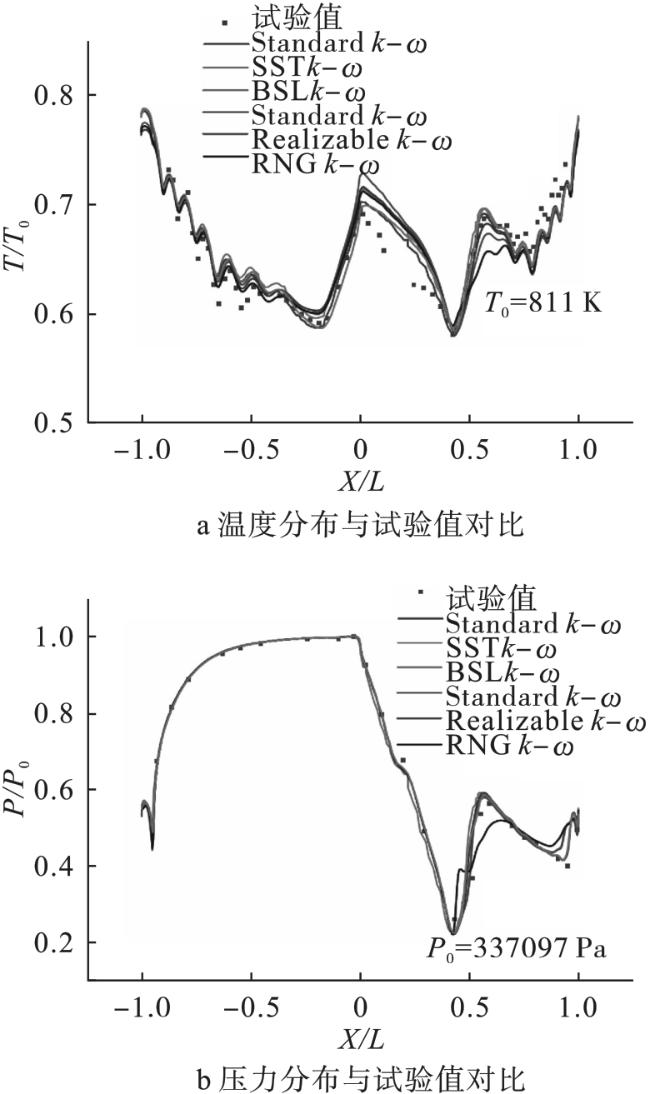

本文应用Fluent气热耦合数值分析对MARK Ⅱ型叶片在文献[

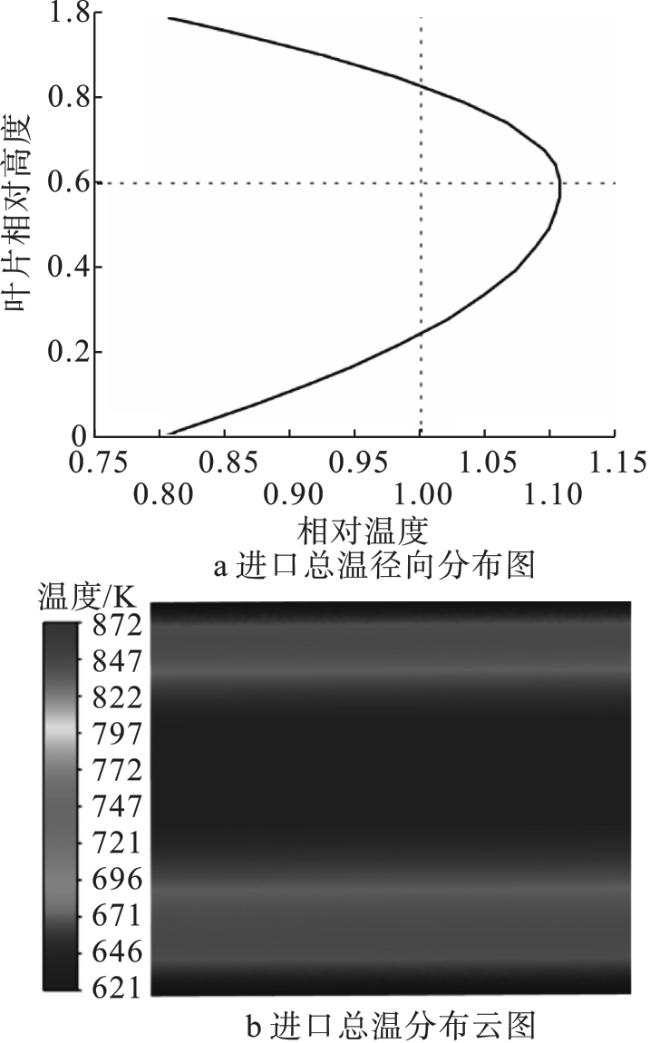

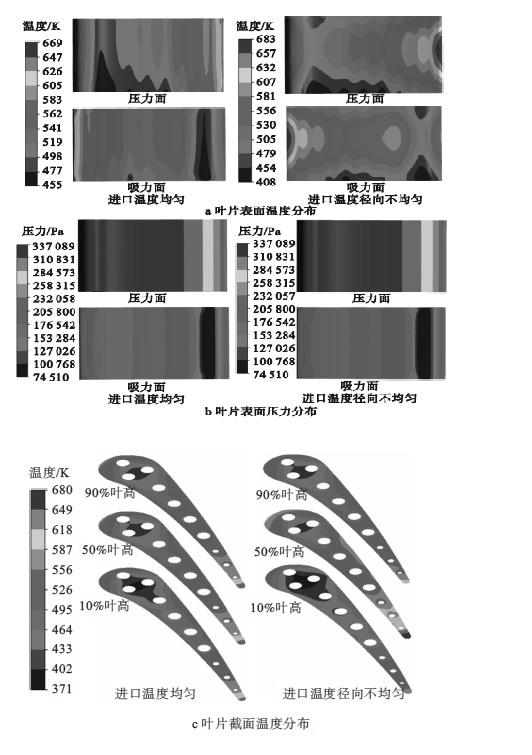

17]中的5411工况进行气热耦合计算,与试验结果进行对比验证,并考虑涡轮进口总温径向不均匀对叶片表面温度、压力分布的影响。