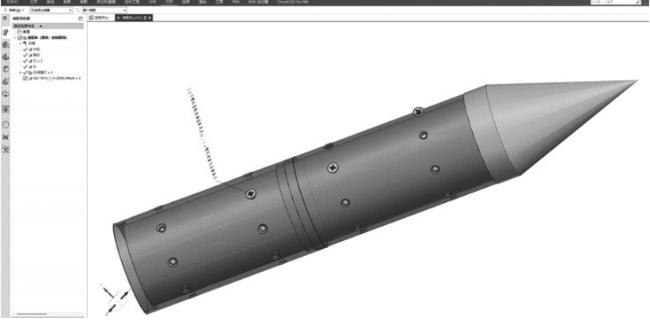

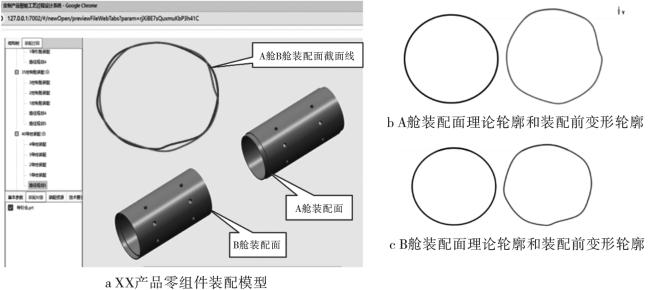

在航空航天产品装配过程中,由于零组件尺寸误差、几何误差和表面结构误差,使最终产品的装配变得异常复杂。既要考虑涉及零部件的制造误差,也要考虑零组件的制造成本和装配资源,同时还要兼顾现场实际装配与装配工艺约束条件,因此,在装配生产线上会出现零组件无法装配的问题。所以,对变形体装配过程进行建模并对装配误差及其动态特性进行分析预测就变得十分必要。在研制产品的不同阶段,包含了丰富的装配知识和装配设计经验,主要包括装配序列与路径、装配公差与精度控制及装配过程规范与数据采集方法等。提高复杂产品的装配效率是装配领域研究的主要问题之一。曹宇等

[1]针对大型复杂薄壁筒段类舱体开展装配偏差控制及快速识别试验研究,实现了筒段类舱体装配偏差控制及快速识别与测量。郭文涛

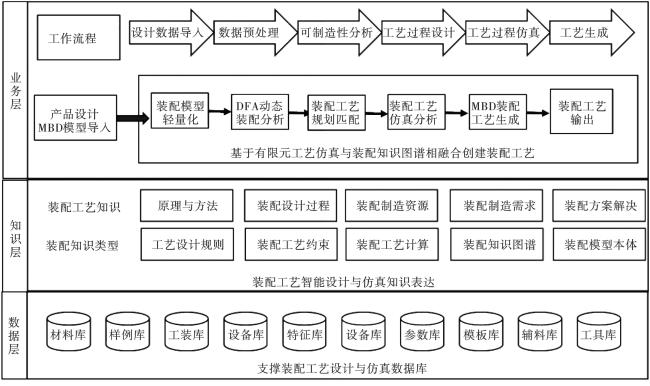

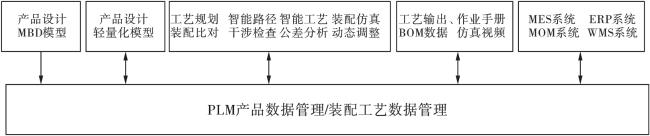

[2]分析了航空复杂产品装配的全过程,提出了基于模型的定义(model based definition,MBD)技术的装配产品设计、基于装配模型的工艺优化设计、基于数字孪生技术的优化设计、基于大数据技术的装配优化设计。郭允明等

[3]提出了一种对装配过程进行实时调整的方法,基于装配件的实时测量数据对装配工艺参数提前进行改进与控制,从而提高装配精度,为装配过程的实时调整提供了理论基础。装配数据建模与采集是一项重要工作,数据来源的广泛性、准确性和可靠性直接影响装配调整策略的有效性。吕瑞强等

[4]结合国内航空复杂产品生产需求,进行了数字化装配技术工艺研究,提出了面向航空产品制造过程的CPS基础共性技术平台。陶剑等

[5]利用数字线索和数字孪生技术,开展了复杂产品生命周期业务过程建模与仿真、动态预测和评估,建立了航空工业智能制造架构,提出了军工企业生产过程的数字化技术途径。谭建荣等

[6]在研究智能制造关键技术的基础上,探讨了从数字制造到智能制造的应用模式,提出了机器人参与智能制造应用的技术途径。洪军等

[7]基于微分运动矢量对装配过程的偏差进行表征,提出了一种可表示装配体的几何尺寸变化及装配误差传播的状态空间模型,降低了装配体的尺寸误差。随着数字孪生、知识图谱、人工智能技术的发展,冯锦丹等

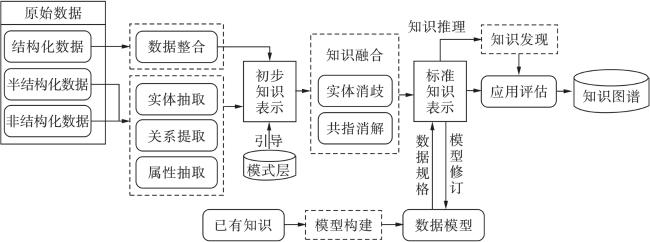

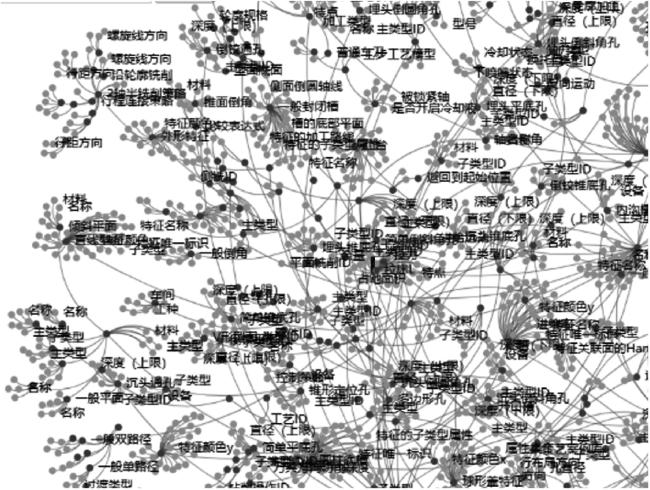

[8]针对航天复杂产品装配语义无标准约束、装配工艺难重用、装配设计周期长等问题,提出了一种基于知识驱动的航天复杂产品装配工艺重构方法。因此,实施装配前(甚至在实施装配过程中乃至装配完成前)进行产品装配精度的有效预测,是保障并提高复杂产品整机装配性能的前提。刘殷杰等

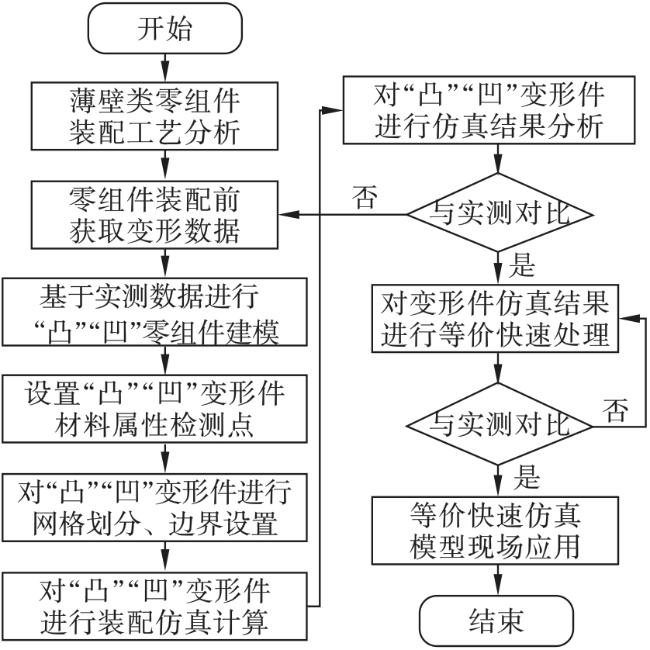

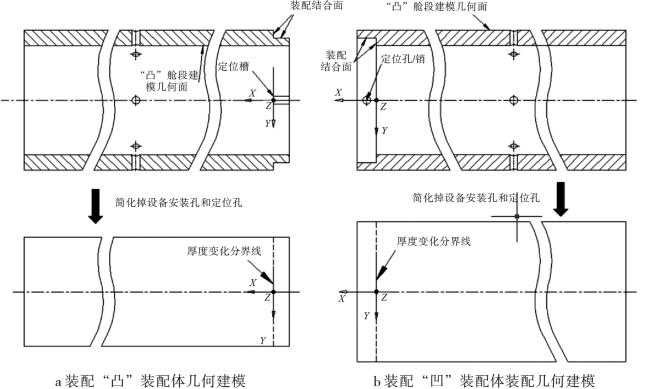

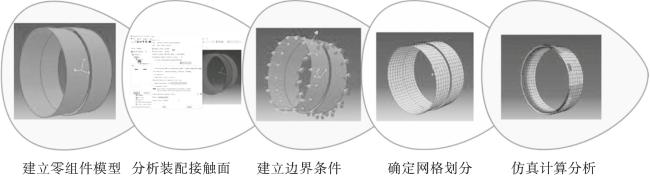

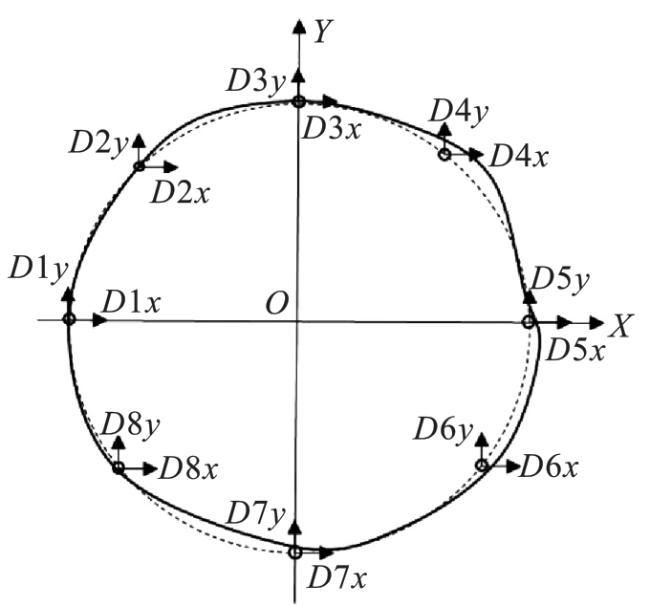

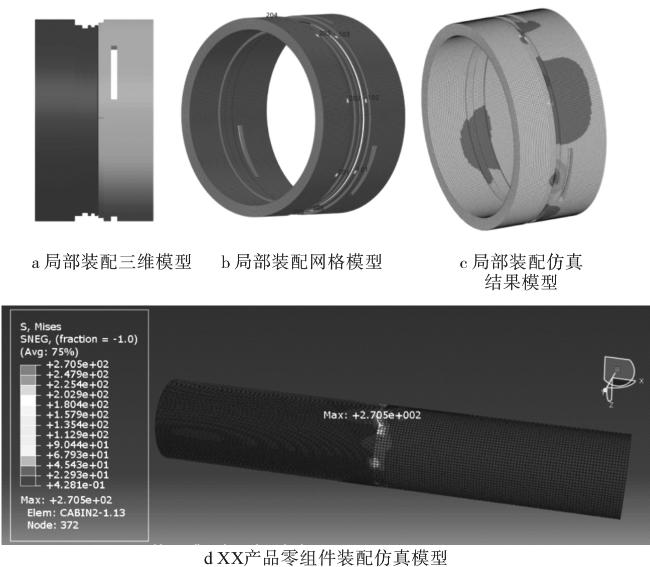

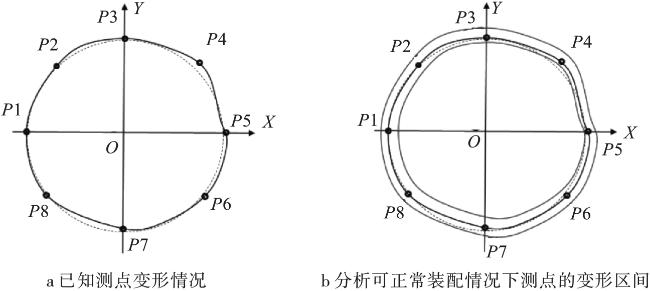

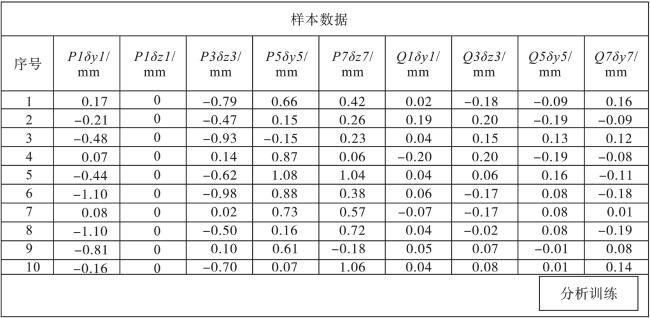

[9]为了准确有效地实现飞机薄壁零组件装配偏差预测与控制,提出了一种飞机薄壁零组件装配偏差建模与仿真分析方法。李梅平等

[10]应用数字孪生技术通过补偿、协调、调整等调控手段,使飞机整个装配过程的几何量、力学量处于合理范围。张永亮等

[11]总结了飞机装配所需的智能加工技术、基于数字孪生的装配工艺优化、偏差估计与统计分析及智能化柔性工装关键技术,并应用于飞机装配中。辛朝阳

[12]开展了基于飞机数字化装配工艺的仿真技术研究,着重研究了数字化装配仿真技术应用。郑博等

[13]以飞机大部件对接为例提出了飞机大部件数字化对接仿真技术,研究了大部件装配现场位姿与目标位姿的参数求解方法。娄颖等

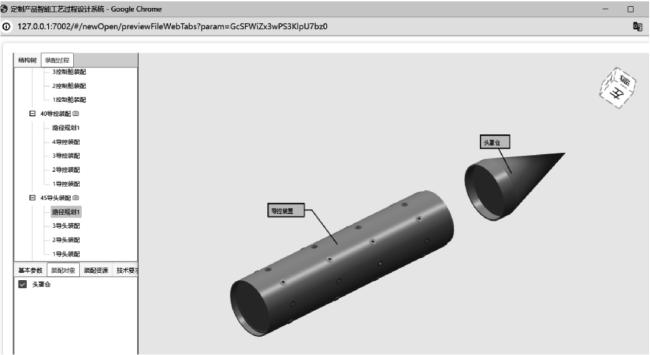

[14]针对军工复杂离散装配过程中多品种、小批量、柔性化、装配困难等特点,提出了一种适用于军工柔性化离散装配过程的数字化集成方法。董军等

[15]基于数字孪生技术对复杂装配件进行了装配体形位公差设计的技术研究。孙嘉玉等

[16]针对航空航天等重要领域复杂装备的设计、工艺、质量等需求,开展数据驱动复杂装备的技术创新。