复合材料具有与金属材料不同的力学属性,其疲劳损伤机制与金属材料亦有所不同。宏观上,复合材料疲劳损伤可利用强度退化程度进行度量。近年来,人们在利用剩余强度表征复合材料疲劳损伤方面进行了大量的研究。

Schaff等

[1]基于强度退化提出了疲劳损伤模型,用于预测复合材料在恒幅应力水平下的剩余强度和疲劳寿命。Wu等

[2]基于刚度退化提出了疲劳损伤模型来描述复合材料的损伤演化规律。Huston

[3]提出了一种较为简单的模型来描述复合材料疲劳行为,该模型仅包含最大施加应力、静强度、失效循环次数和一个常数。Wu等

[4]研究了复合材料静强度和疲劳寿命分散的原因,发现复合材料层合板制造过程中的原始缺陷是造成静强度和疲劳寿命离散的主要原因。俞耀等

[5]基于渐进损伤原理构建了疲劳寿命预测模型,该模型考虑了纤维强度的离散性。徐蓉霞等

[6]基于灰色系统,提出了单向层合板疲劳寿命模型和损伤函数,与最小二乘法相比,提高了拟合精度。赵晟等

[7]假设累积损伤与应力呈线性关系,提出了基于剩余强度的归一化衍生疲劳损伤模型。Montesano等

[8]提出了疲劳预测模型,该模型可用于评估聚合物基复合材料结构的损伤容限能力。Kang等

[9]将累积损伤定义为弹性模量的函数,建立了基于概率损伤累积行为的疲劳寿命概率模型。Kassapoglou等

[10]对基于循环失效概率的复合材料层合板疲劳模型进行了改进,改进后在模型计算时仅需材料静强度值和相关试验散点。拓宏亮等

[11]将最大应力失效准则和Puck静力失效准则作为疲劳失效准则,建立了复合材料层合板的疲劳损伤模型。李嘉骞等

[12]基于等效静强度模型和可靠性理论,推导出复合材料疲劳寿命形状参数和剩余强度形状参数之间的函数关系。Yao等

[13]基于层合板损伤状态可用瞬时剩余强度表示的假设,提出了基于剩余强度的累积疲劳损伤模型。Kassapoglou

[14]基于失效周期是任意给定周期内失效概率函数的假设,提出了确定复合材料结构在恒幅载荷作用下疲劳寿命曲线的方法。Mao等

[15]提出了通用损伤累积模型来描述复合材料的退化,损伤函数能够很好地模拟试验结果。杨成鹏等

[16]综述了疲劳损伤演化的曲线模型、剩余刚度模型、剩余强度模型、疲劳模量模型和

S-

N曲线模型的研究进展,并就疲劳研究的不足进行了综合阐述。

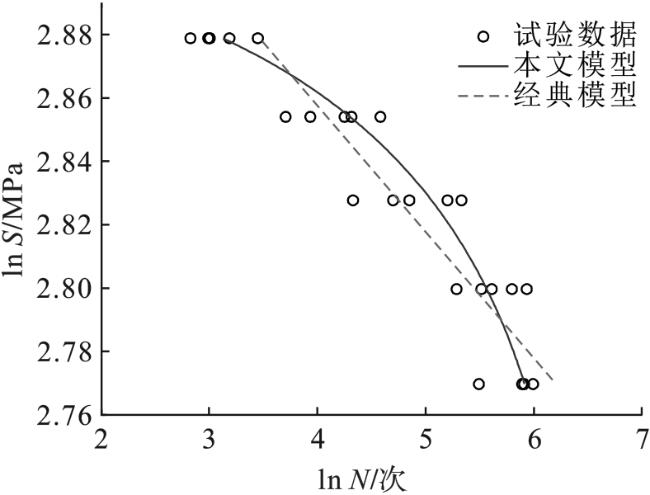

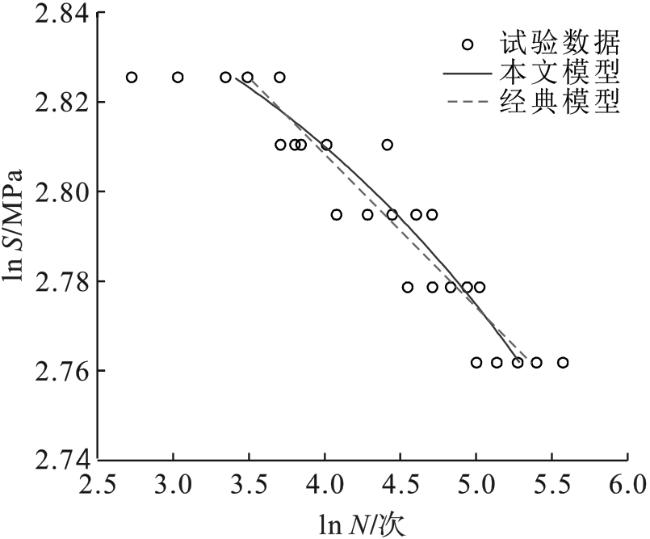

综上,人们在剩余强度方面做了大量研究工作,建立了多种剩余强度模型。但已有模型应用的前提是需要利用剩余强度试验数据确认模型中的相关参数,然而剩余强度试验成本较高,且在实际工程中往往没有历史可用数据,这严重制约了已有模型的应用。因此,本文通过探讨复合材料损伤度与疲劳寿命和剩余强度的关系,构建具有明确物理意义的损伤度,提出改进剩余强度模型。在改进剩余强度模型基础上,建立S-N-φ疲劳寿命预测模型。利用初始静强度和疲劳试验数据,通过S-N-φ模型确认改进剩余强度模型中的参数。