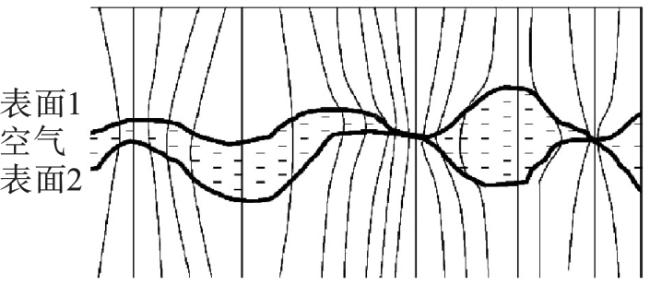

相互接触的物体表面存在微小凹凸体,使得两个表面之间不完全接触,即使在很大的压力下,两接触表面的实际接触面积仅占名义接触面积的一小部分,未接触部位处于真空或气体占有状态,由于气体的热导率远小于接触点的热导率,接触面之间的热量通过实际接触点传递,导致通过物体的热流线在接触点附近收缩,从而引起该接触点的集中热阻,如

图1所示。接触热阻是物体表面所有接触点集中热阻的联合效应

[1]。

飞行器结构复杂,由于结构组件材料不同,不可避免地出现非一致接触,从而产生接触热阻,如飞行器蒙皮、隔热层与内饰板之间及发动机喷管喉衬、背衬之间。接触热阻是分析飞行器结构温度场的重要输入参数。随着航空技术的发展,高速、高推重比、高可靠性、长寿命等目标要求使得飞行器结构部件工作温度越来越高,尤其是发动机热端部件和机翼前缘等,其采用C/C、C/SiC等耐高温材料,承受的温度载荷高达1 500 ℃甚至更高,需要掌握更高温度下组件间的接触热阻数据,为热结构设计提供参考。

接触传热机理复杂,受材料物性、界面性质、环境温度、负载等众多因素影响,各影响因素间还存在耦合关系。国内外学者一直在探求预测接触热阻的理论方法或者半经验方法,试图通过接触表面参数、接触界面材料的性质和接触情况来预测接触热阻,但是从现有研究成果发现理论预测存在一定的难度,预测准确性不高,难以满足工程应用需求。

目前,通过测量接触热阻仍然是最直接、最有效的手段。国内外许多学者对接触热阻开展了试验研究。Vishal

[1]提出了粗糙金属表面接触热阻预测模型,基于稳态法研制了接触热阻测量装置,利用该装置,获得了铝、铜和不锈钢等金属之间的接触热阻;张岩等

[2]基于稳态实验法研究了低温液态金属接触热阻;孙佳等

[3]研究了刚性陶瓷瓦隔热响应特性及接触热阻;宋晓倩

[4]基于一维导热原理设计搭建实验系统,采用稳态法测量了航天器天线材料及结构各组件的热导率参数及界面接触热阻;牟健等

[5]开展了真空低温环境导热填料界面接触热阻实验研究;王安良等

[6]提出利用“叠片法”测量板间接触热阻,建立了测量系统并通过试验检验了该方法的可靠性;钱维扬

[7]搭建了多孔介质金属泡沫传热热阻测定实验装置,并测得了泡沫铜的传热总热阻、骨架导热热阻以及表面接触热阻;韩雪峰

[8]基于稳态法测量原理设计了接触热阻的测量装置;史林全

[9]提出了高温条件下接触热阻的实验方案,利用高温接触热阻测试系统,测试了航空航天领域常用的结构材料如高温合金GH4169、C/C复合材料之间相互配对的接触热阻;陈孟君

[10]基于轴向热流法建立了高温条件下接触热阻测试系统,测量了高温合金和陶瓷纤维复合材料在高温下的接触热阻;王宗仁等

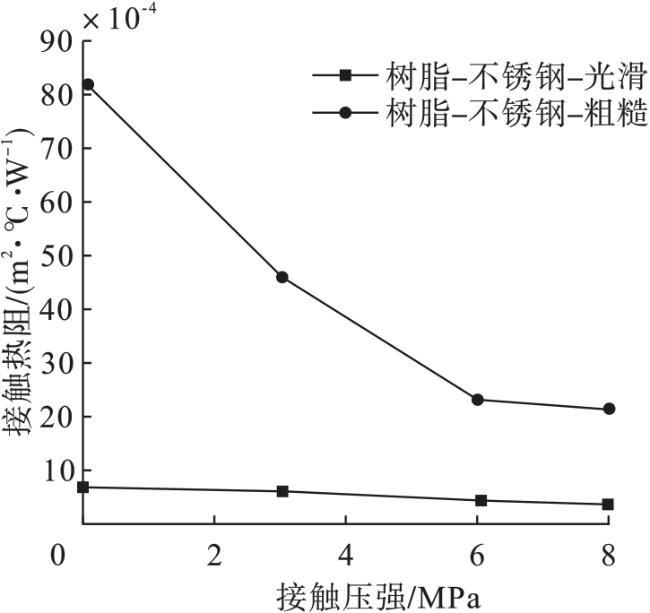

[11]采用自主研制的接触热导测试设备,开展了高温结构材料GH4169/K417在不同载荷和粗糙度下的接触热导试验研究;夏吝时等

[12]研究了接触热阻对飞行器隔热材料性能的影响;刘冬欢等

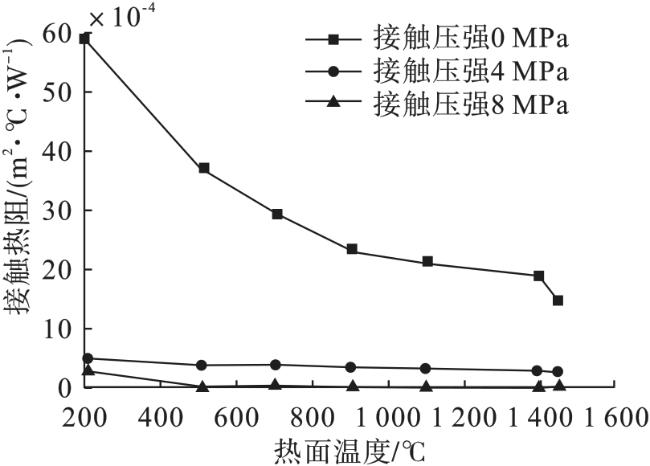

[13]自主搭建了一套高温接触热阻试验平台,并针对三维编织C/C复合材料与高温合金GH600在不同界面应力、界面粗糙度及界面温度下的接触热阻进行了试验研究。

从国内外学者对接触热阻的研究成果来看,大多研究工作都是针对中低温环境的接触热阻测试,对于高温环境接触热阻的研究不多。上述研究大多采用电阻丝、电热膜、铜棒等加热方式,此类加热方式具有温度局限性,最高加热温度无法达到1 500 ℃,且加热温升率低、温度可控性差,不能满足高超声速飞行器热结构组件间界面接触热阻的考核要求。

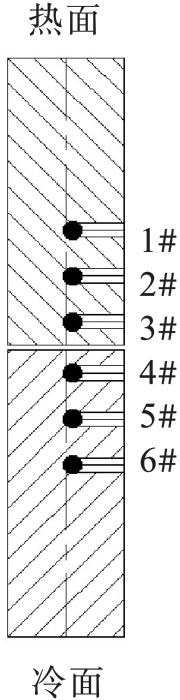

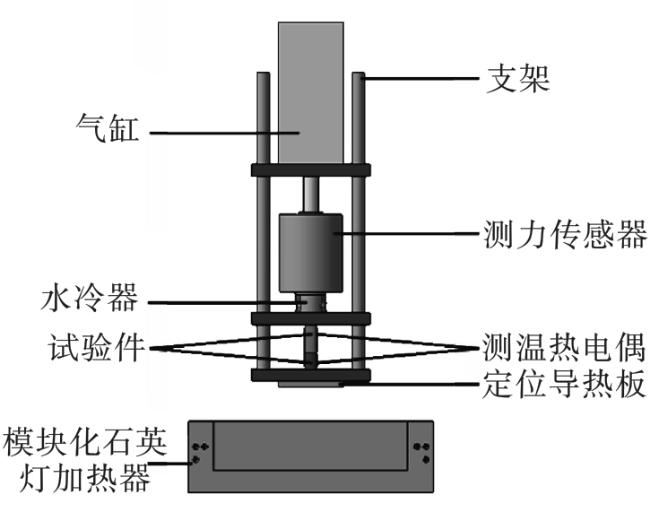

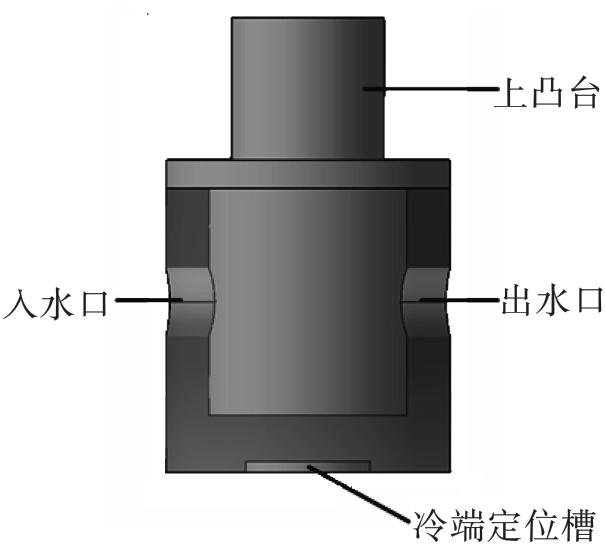

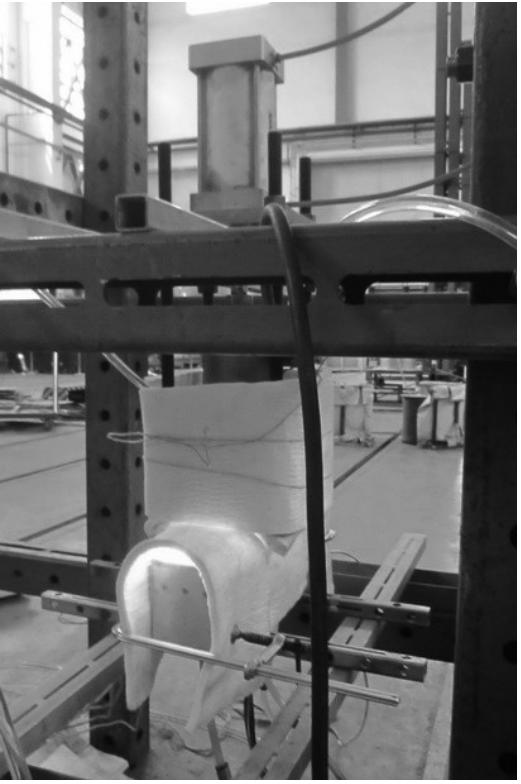

压力和温度是影响界面接触热阻的主要因素,高温界面接触热阻测量不仅要实现超高温加热,还要在施加高温的同时施加力载荷,这对试验装置设计提出了很高的要求。本文针对高温、高压同时作用下接触热阻测量难题,研制了界面接触热阻测量装置,开展了热面温度为1 500 ℃条件下结构界面接触热阻试验研究。