航空发动机高压压气机裕度是影响整机稳定性的重要因素,也是过渡态供油规律、几何调整规律等设计的原始依据

[1]。部件研制过程中,在部件试验器上通过出口节流阀来获得高压压气机每一个转速下的喘振裕度

[2]。但在航空发动机整机条件下,由于结构负载产生叶尖间隙不对称、进气畸变,会导致压缩部件的喘振边界与部件试验结果间存在一定的偏离

[3-4]。因此,需要获得航空发动机整机条件下真实的喘振边界。

航空发动机整机条件下的喘振边界可通过仿真

[5-7]和试验方法获得。目前开展逼喘试验大概有以下几种方法:一是旷桂兰等

[8]开展的瞬时向压气机后喷入高压气体的形式,将压气机工作线推至喘振边界,为了精确测量压气机进出口参数用以计算喘振裕度值,在压气机进出口增加高频动态参数测量受感部;二是吴悠等

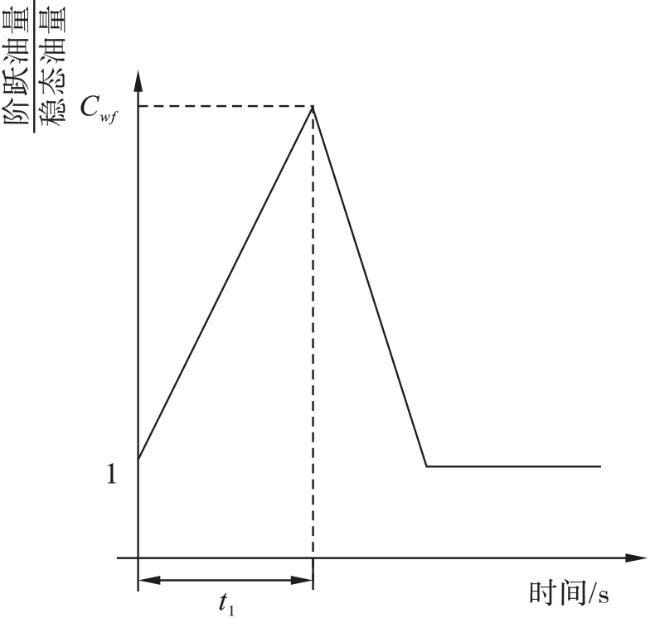

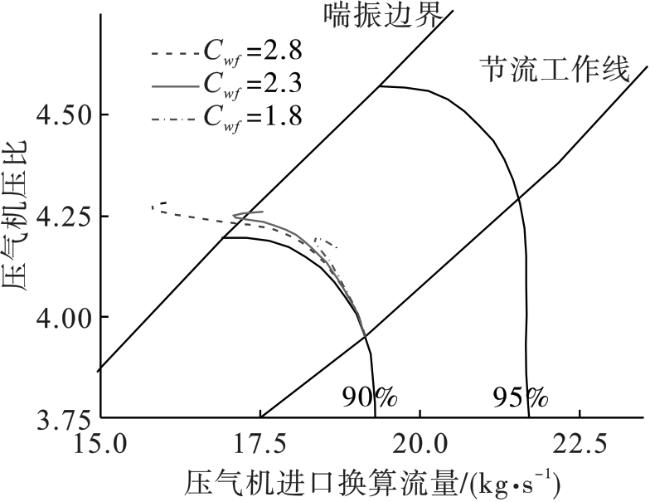

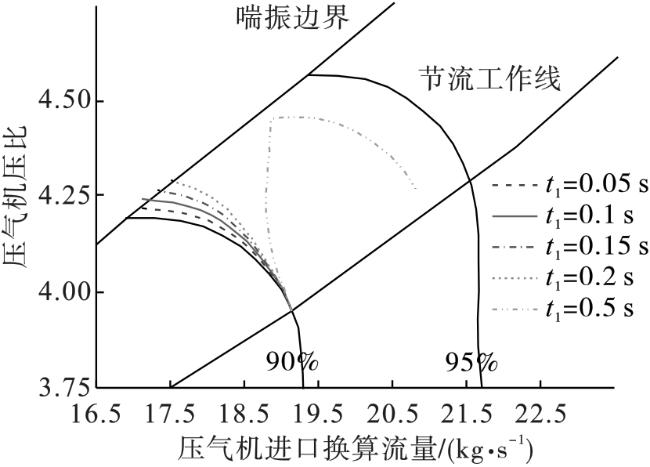

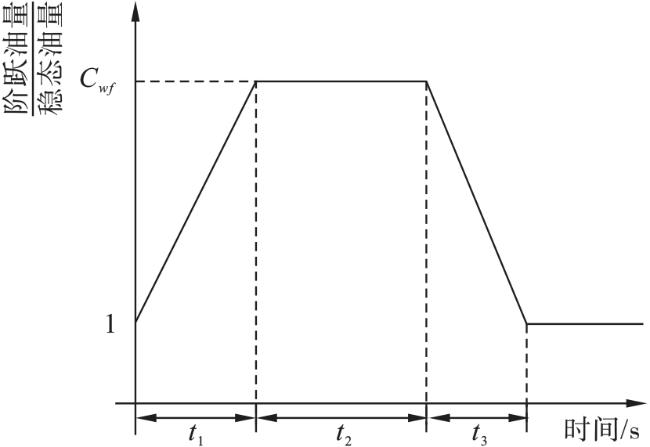

[9]开展的加速供油逼喘试验,通过调整加速供油规律,快推油门杆进行加速,将发动机工作线逼至喘振边界;三是通过燃油阶跃逼喘,在发动机稳态或过渡态时,通过瞬时向燃烧室注入大量燃油,堵塞压气机,将工作线逼至喘振边界

[10],通过对压气机进口瞬时参数的精确测量,可获得不同状态下发动机整机条件下压气机的喘振边界。

对于燃油阶跃试验,国外已经开展了一定的研究。Freeman等

[11]介绍了燃油阶跃逼喘的相关概念与基础方法;Lee

[12]也对燃油阶跃试验方案进行了一定的研究。

目前,国内对燃油阶跃的试验方法开展了一些研究,主要针对燃油阶跃的试验流程

[10]及瞬态测试设备设计

[13],而对具体阶跃过程的供油形式等研究较少。由于燃油阶跃试验需要瞬时向发动机内注入大量燃油,试验过程风险较大,燃油阶跃的供油形式决定了发动机从稳态到喘振过程的实现过程是支撑燃油阶跃试验成功的重要环节,为此本文开展了燃油阶跃供油规律影响研究。