齿轮是工程设备运行重要部件之一,若齿轮发生故障,轻则导致工程设备运行不正常,重则威胁到工作人员的人身安全。因此,对齿轮的故障诊断方法进行研究是十分必要的

[1]。但是齿轮发生的故障通常难以直接监测,通过对其产生的振动信号进行分析,进而判断发生故障的类型是一种有效的方法。

对振动信号的处理主要包括特征提取、特征选择

[2]、利用选择后的特征进行故障分类。特征提取的目的是提取原始振动信号中与故障状态有关的特征。通常采用一些基于信号处理的方法,例如小波变换

[3]、快速傅里叶变换

[4]、经验模态分解

[5]等特征提取完成后,需要对提取的特征进行筛选,目的是将故障信息不明显的特征去除,以此来进一步减少特征的数目。通常采用的方法有主成分分析法

[6],独立分量分析法

[7]等。最后一个阶段是将筛选后的特征作为网络模型的输入,通过训练网络模型完成故障的模式识别。

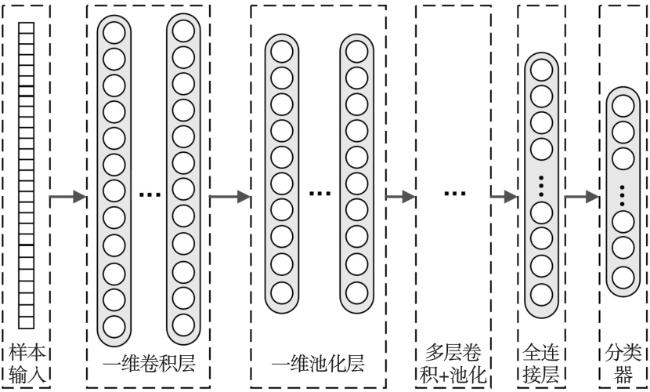

近年来,随着大数据时代的到来,深度学习被广泛应用于机械部件故障诊断领域。卷积神经网络作为深度学习中的一种,其优势在于强大的特征自学习性能,能够避免人为因素的干扰,实现故障分类。目前,已有一些研究者将CNN应用到齿轮箱故障诊断领域。Chen等

[8]通过将振动信号的特征统计图输入CNN,实现了故障分类。吴春志等

[9]直接将原始振动信号作为1D-CNN的输入,证明了1D-CNN模型对单一和复合故障的诊断性能均优于传统诊断方法。这种方法虽然能够简化诊断流程,但是原始振动信号中存在的大量干扰信息会对诊断结果造成不良影响。

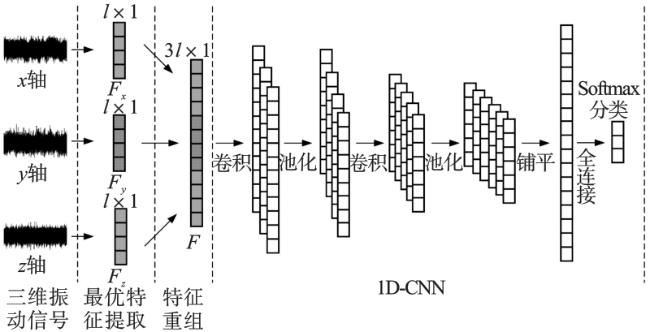

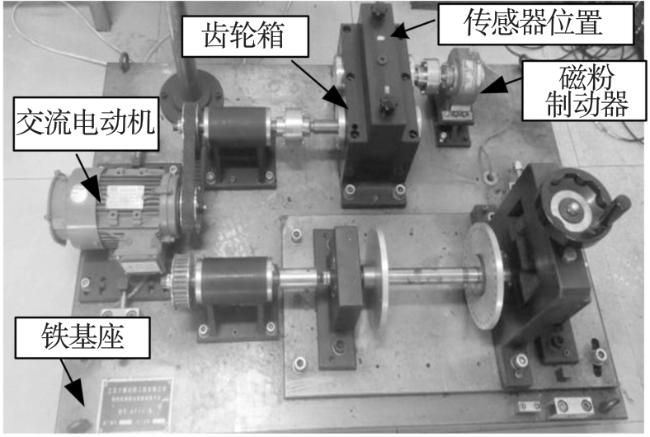

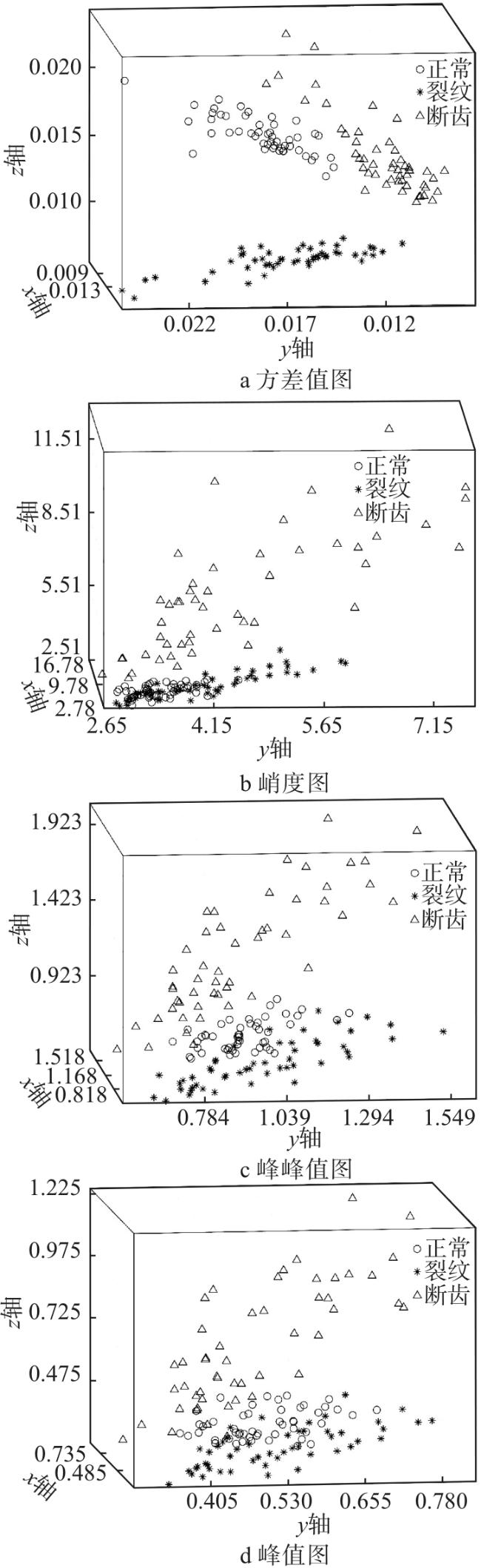

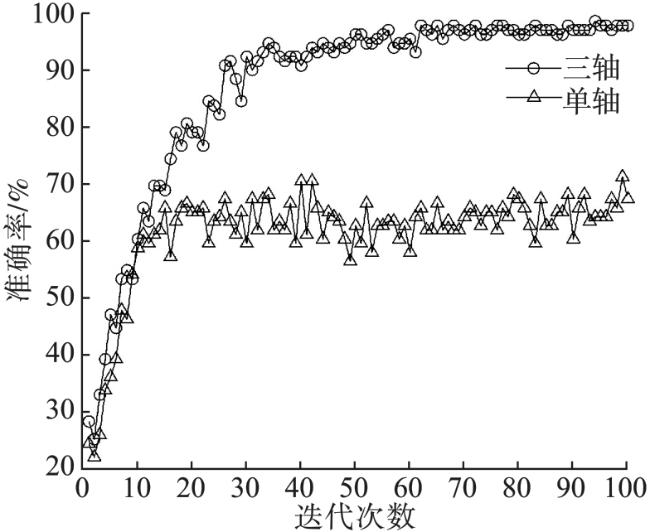

三轴振动传感器在大型旋转机械的在线监测与故障诊断中应用越来越广泛,3D振动信号的采集工作也变得简单易行。因此,寻找能够有效利用3D振动信号实现齿轮故障诊断的方法是当前亟待解决的问题。为此,本文提出了一种基于1D-CNN的齿轮3D振动信号故障诊断方法。首先,采用1D-CNN对3D振动信号时域特征进行选择;然后,根据获得的最优时域特征参数集提取3D振动信号的相关特征,并将3D特征数据横向排列重构成1D特征向量;最后,利用1D-CNN实现对齿轮的故障诊断。通过实验验证,与基于1D振动信号的诊断结果相比,诊断准确率得到提高,并对本文的网络模型在不同工况的泛化性能进行了分析。